수요의 예측과 재고 발생의 연관성

필요악(necessary evil, 必要惡), 없는 것이 바람직하지만 사회적인 상황에서 어쩔 수 없이 요구되는 악

재고에 대한 개인적인 생각을 한 단어로 정리하자면 필요악이라고 할 수 있겠습니다. 자재. 조달 관점에서 볼 때 고객의 수요는 늘 유동적이고, 환경 및 시장의 상황에 따라 납기(Lead time)은 들썩일 수 밖에 없는 게 현실입니다. 즉 우리는 이와 같이 변동성이 큰 시장에서 그간의 발주트렌드와 영업담당자들의 현장 정보를 토대로 수요예측이라는 허수 데이터를 만들게 됩니다. 모든게 거기서 부터 시작하게 되는 것이죠. 엉터리 수요예측은 엉터리 Demand에 맞추어 자재의 발주가 진행되고 그에 따라 준비된 자재는 언제나 예측정보보다 턱없이 부족하여 (or 그 반대로 남거나) 고객으로부터 Challenge, 전문용어로 쪼임에 시달리게 됩니다. 마치 이것이 조달(Procurement )담당자의 숙명의 굴레인냥 누구도 원망 않고 뛰어난 혜안(慧眼)을 가지지 못한 내 탓으로 치부하고는 합니다.

혹시 채찍효과(Bullwhip Effect)라고 들어 보신 적이 있나요? 공급사슬망관리(SCM, Supply Chain Management)상에서 발생하는 문제 중 하나로 공급상의 각 단계를 거칠때 마다 지속적인 왜곡을 유발하는 현상을 말합니다. 채찍 손잡이를 약간만 흔들어도 채찍의 끝자락은 엄청난 요동을 가져오는 것과 같습니다. 어떤 아이템에 대한 수요의 변동은 SCM상의 다음 단계 (=제조업체. 협력사. 공급업체)를 거치면서 만약을 대비하기 위한 추가 재고를 축적하도록 유도하게 됩니다. 이런 추세는 주문 시 작은 변화가 증가 되고, 재고, 생산, 창고, 운송과 관련된 과잉의 재고를 만들어 비용의 확산을 유발하게 되는 것이죠. 다시 말하면 수요의 왜곡을 가져오고 그에 따른 진행 단계 왜곡의 변화량이 눈덩이처럼 불어 실제 수요와는 동떨어진 재고를 불러오게 됩니다.

출처 : https://www.fibre2fashion.com/industry-article/7852/the-bullwhip-effect

분위기를 바꿔서 일본에 세계적인 자동차 회사인 도요타에 대해서 얘기해 보겠습니다. 도요타는 제조업에 종사하는 사람이라면 누구나 한번 들어본 TPS System을 근간으로 하고 있습니다. TPS의 핵심은 크게 JIT 방식과 3현 주의 (현지.현물.현장)으로 설명할 수 있는데 제가 얘기하고자하는 건 바로 JIT 방식에 관한 것 입니다. Just In Time, 즉 적기에 부품을 공급하여 무재고를 추진하기 위한 위대한(?) 방식입니다. 1960년 도입한 것으로 알려져 있고, 모태는 미국의 수퍼마켓의 재고관리에서 따왔다고 합니다. 고객의 주문을 접수하면 그때 부품업체에 전달하여 이후 공급이 시작되어 차량조립에 들어가게 되는데, 이럴 경우 궁극적으로 무(無)재고에 도달하게 된다는 것입니다. 또한 판매가 줄어들게 되면 자연스레 생산이 감소되어 2개월 이내에 생산과 주문의 적정점에 도달하게 된다는 것이 그들의 주장입니다. 하지만 완벽해 보이는 이 방식은 결국 2008년 금융위기 시에 시험에 들게 되었고 결국 1년 동안 줄인 재고 만도 무려 200만 대라는 엄청난 재고를 양산하게 됩니다. 결국 완벽한 재고관리는 아니었던 것이죠. 실제 JIT는 완성차 업체 입장에서 무재고 생산방식이지,이를 위한 부품조달 협력사 입장에서 보면 얼마가 될 지 모르는 재고를 준비하고 마냥 기다리는 입장이었기 때문에 결국 재고의 부담을 누가 가지고 가느냐의 문제였던 것 뿐입니다. 일본이나 한국 같은 수직계열화 된 체계의 회사에서는 가능한 방식일지 모르나 미국처럼 수평관계의 회사에서는 현실적으로 불가능한 방식이기도 합니다. 결론적으로 JIT도 답이 아닌 것이죠.

출처 https://www.chainbalance.com/

그렇다면 재고의 절충점을 어떻게 찾을 것인가?

결국 SCM은 유기적인 시스템입니다. 고객에서 생산업체와 유통업체를 지나 다시 고객으로 순환되는 사이클의 유기적인 시스템인 것이죠. 고객은 적절한 시기에 적절한 양의 물건을 받기를 원하고, 공급업체는 고객의 수요에 맞추어 생산된 제품을 고객인 원하는 적절한 시기에 공급하기를 원합니다. 고객의 수요와 공급업체의 재고 간에 얼마나 유기적으로 연결되어 있는가 가 바로 그 Key라고 할 수 있습니다. 고객의 수요예측, 자재공급납기, 생산납기, 운송납기 모두 중요한 부분입니다. 그 중 가장 중요한 부분이고, 또한 어려운 부분이 바로 수요예측이라고 하겠습니다. 고객과 맞닿은 최일선에서 일하는 영업사원의 역량 및 업무의 진실성 어떤가 가 곧 수요예측의 적확도와 직결된다고 생각합니다. 고객사가 나서서 회사의 사정과 현황을 낱낱이 공유해주는 착한(?) 회사가 있을지 모르겠습니다만 결국 고객과 나아가 현장의 상황을 얼마나 정확히 파악하고 앞으로의 전망에 대한 데이터를 확보할 수 있는 가가 결국 수요예측으로 나타나고, 이는 재고의 과잉,과소를 결정하는 결정적인 원인인 것입니다.

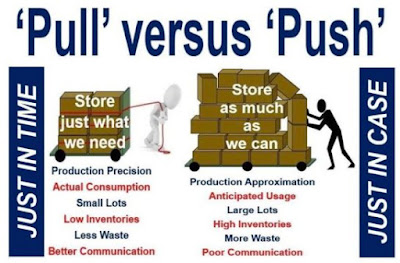

[JIT vs JIC 비교]

출처 https://marketbusinessnews.com/financial-glossary/just-case-definition-meaning/

쓰고 보니 남 탓하는 글로 변질된 건 아닌가 하는 생각이 듭니다만, 이런 얘기를 한다는 건 그 만큼 현실적으로 부족하고, 이대로 진행되는 회사가 드물기 때문이 아닐까요? 아무튼 SCM 업무를 하는 사람으로서 수요예측 적확도가 향상되도록 영업부서담당자들의 도움을 요청 드리면서 이 글을 마칩니다.

재고에 대한 개인적인 생각을 한 단어로 정리하자면 필요악이라고 할 수 있겠습니다. 자재. 조달 관점에서 볼 때 고객의 수요는 늘 유동적이고, 환경 및 시장의 상황에 따라 납기(Lead time)은 들썩일 수 밖에 없는 게 현실입니다. 즉 우리는 이와 같이 변동성이 큰 시장에서 그간의 발주트렌드와 영업담당자들의 현장 정보를 토대로 수요예측이라는 허수 데이터를 만들게 됩니다. 모든게 거기서 부터 시작하게 되는 것이죠. 엉터리 수요예측은 엉터리 Demand에 맞추어 자재의 발주가 진행되고 그에 따라 준비된 자재는 언제나 예측정보보다 턱없이 부족하여 (or 그 반대로 남거나) 고객으로부터 Challenge, 전문용어로 쪼임에 시달리게 됩니다. 마치 이것이 조달(Procurement )담당자의 숙명의 굴레인냥 누구도 원망 않고 뛰어난 혜안(慧眼)을 가지지 못한 내 탓으로 치부하고는 합니다.

혹시 채찍효과(Bullwhip Effect)라고 들어 보신 적이 있나요? 공급사슬망관리(SCM, Supply Chain Management)상에서 발생하는 문제 중 하나로 공급상의 각 단계를 거칠때 마다 지속적인 왜곡을 유발하는 현상을 말합니다. 채찍 손잡이를 약간만 흔들어도 채찍의 끝자락은 엄청난 요동을 가져오는 것과 같습니다. 어떤 아이템에 대한 수요의 변동은 SCM상의 다음 단계 (=제조업체. 협력사. 공급업체)를 거치면서 만약을 대비하기 위한 추가 재고를 축적하도록 유도하게 됩니다. 이런 추세는 주문 시 작은 변화가 증가 되고, 재고, 생산, 창고, 운송과 관련된 과잉의 재고를 만들어 비용의 확산을 유발하게 되는 것이죠. 다시 말하면 수요의 왜곡을 가져오고 그에 따른 진행 단계 왜곡의 변화량이 눈덩이처럼 불어 실제 수요와는 동떨어진 재고를 불러오게 됩니다.

출처 : https://www.fibre2fashion.com/industry-article/7852/the-bullwhip-effect

분위기를 바꿔서 일본에 세계적인 자동차 회사인 도요타에 대해서 얘기해 보겠습니다. 도요타는 제조업에 종사하는 사람이라면 누구나 한번 들어본 TPS System을 근간으로 하고 있습니다. TPS의 핵심은 크게 JIT 방식과 3현 주의 (현지.현물.현장)으로 설명할 수 있는데 제가 얘기하고자하는 건 바로 JIT 방식에 관한 것 입니다. Just In Time, 즉 적기에 부품을 공급하여 무재고를 추진하기 위한 위대한(?) 방식입니다. 1960년 도입한 것으로 알려져 있고, 모태는 미국의 수퍼마켓의 재고관리에서 따왔다고 합니다. 고객의 주문을 접수하면 그때 부품업체에 전달하여 이후 공급이 시작되어 차량조립에 들어가게 되는데, 이럴 경우 궁극적으로 무(無)재고에 도달하게 된다는 것입니다. 또한 판매가 줄어들게 되면 자연스레 생산이 감소되어 2개월 이내에 생산과 주문의 적정점에 도달하게 된다는 것이 그들의 주장입니다. 하지만 완벽해 보이는 이 방식은 결국 2008년 금융위기 시에 시험에 들게 되었고 결국 1년 동안 줄인 재고 만도 무려 200만 대라는 엄청난 재고를 양산하게 됩니다. 결국 완벽한 재고관리는 아니었던 것이죠. 실제 JIT는 완성차 업체 입장에서 무재고 생산방식이지,이를 위한 부품조달 협력사 입장에서 보면 얼마가 될 지 모르는 재고를 준비하고 마냥 기다리는 입장이었기 때문에 결국 재고의 부담을 누가 가지고 가느냐의 문제였던 것 뿐입니다. 일본이나 한국 같은 수직계열화 된 체계의 회사에서는 가능한 방식일지 모르나 미국처럼 수평관계의 회사에서는 현실적으로 불가능한 방식이기도 합니다. 결론적으로 JIT도 답이 아닌 것이죠.

출처 https://www.chainbalance.com/

그렇다면 재고의 절충점을 어떻게 찾을 것인가?

결국 SCM은 유기적인 시스템입니다. 고객에서 생산업체와 유통업체를 지나 다시 고객으로 순환되는 사이클의 유기적인 시스템인 것이죠. 고객은 적절한 시기에 적절한 양의 물건을 받기를 원하고, 공급업체는 고객의 수요에 맞추어 생산된 제품을 고객인 원하는 적절한 시기에 공급하기를 원합니다. 고객의 수요와 공급업체의 재고 간에 얼마나 유기적으로 연결되어 있는가 가 바로 그 Key라고 할 수 있습니다. 고객의 수요예측, 자재공급납기, 생산납기, 운송납기 모두 중요한 부분입니다. 그 중 가장 중요한 부분이고, 또한 어려운 부분이 바로 수요예측이라고 하겠습니다. 고객과 맞닿은 최일선에서 일하는 영업사원의 역량 및 업무의 진실성 어떤가 가 곧 수요예측의 적확도와 직결된다고 생각합니다. 고객사가 나서서 회사의 사정과 현황을 낱낱이 공유해주는 착한(?) 회사가 있을지 모르겠습니다만 결국 고객과 나아가 현장의 상황을 얼마나 정확히 파악하고 앞으로의 전망에 대한 데이터를 확보할 수 있는 가가 결국 수요예측으로 나타나고, 이는 재고의 과잉,과소를 결정하는 결정적인 원인인 것입니다.

[JIT vs JIC 비교]

출처 https://marketbusinessnews.com/financial-glossary/just-case-definition-meaning/

쓰고 보니 남 탓하는 글로 변질된 건 아닌가 하는 생각이 듭니다만, 이런 얘기를 한다는 건 그 만큼 현실적으로 부족하고, 이대로 진행되는 회사가 드물기 때문이 아닐까요? 아무튼 SCM 업무를 하는 사람으로서 수요예측 적확도가 향상되도록 영업부서담당자들의 도움을 요청 드리면서 이 글을 마칩니다.

댓글

댓글 쓰기